汽車IGBT模塊的生產流程

汽車IGBT模塊的生產流程

今天小編給大家分享一篇關于汽車IGBT模塊的生產流程,希望能對大家有所幫助!

當前的新能源車的模塊系統由很多部分組成,如電池、VCU、BSM、電機等,但是這些都是發展比較成熟的產品,國內外的模塊廠商已經開發了很多,但是有一個模塊需要引起行業內的重視,那就是電機驅動部分最核心的元件IGBT(Insulated Gate Bipolar Transistor絕緣柵雙極型晶體管芯片)。作為電力電子行業里的“CPU”,IGBT(絕緣柵雙極型晶體管)是國際上公認的電子革命中最具代表性的產品。將多個IGBT芯片集成封裝在一起形成IGBT模塊,其功率更大、散熱能力更強,在新能源汽車領域發揮著極為重要的功用和影響。

汽車IGBT模塊的生產流程

IGBT行業的門檻非常高。除了芯片的設計和生產,IGBT模塊封裝測試的開發和生產等環節同樣有著非常高的技術要求和工藝要求。

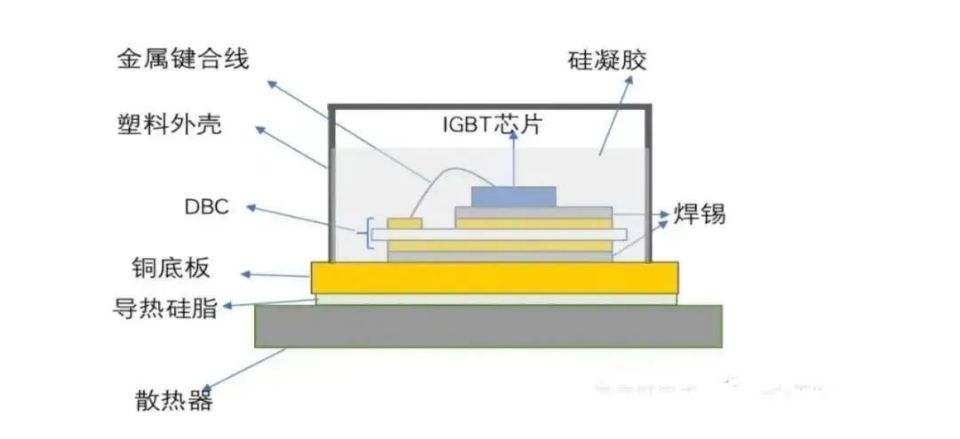

圖:IGBT標準封裝結構橫切面

如上圖所示,可以看到IGBT模塊橫切面的界面,目前殼封工藝的模塊基本結構都相差不大。IGBT模塊封裝的流程大致如下:

貼片→真空回流焊接→超聲波清洗→X-ray缺陷檢測→引線鍵合→靜態測試→二次焊接→殼體灌膠與固化→端子成形→功能測試(動態測試、絕緣測試、反偏測試)

貼片,首先將IGBT wafer上的每一個die貼片到DBC上。DBC是覆銅陶瓷基板,中間是陶瓷,雙面覆銅,DBC類似PCB起到導電和電氣隔離等作用,常用的陶瓷絕緣材料為氧化鋁(Al2O3)和氮化鋁(AlN);

真空焊接,貼片后通過真空焊接將die與DBC固定,一般焊料是錫片或錫膏;

X-ray空洞檢測,需要檢測在敢接過程中出現的氣泡情況,即空洞,空洞的存在將會嚴重影響器件的熱阻和散熱效率,以致出現過溫、燒壞、爆炸等問題。一般汽車IGBT模塊要求空洞率低于1%;

接下來是wire bonding工藝,用金屬線將die和DBC鍵合,使用最多的是鋁線,其他常用的包括銅線、銅帶、鋁帶;

中間會有一系列的外觀檢測、靜態測試,過程中有問題的模塊直接報廢;

重復以上工序將DBC焊接和鍵合到銅底板上,然后是灌膠、封殼、激光打碼等工序;

出廠前會做最后的功能測試,包括電氣性能的動態測試、絕緣測試、反偏測試等等。

以上是關于汽車IGBT模塊生產流程的相關內容,希望能對您有所幫助!

想要了解關于IGBT功率模塊清洗的相關內容,請訪問我們的“IGBT功率模塊清洗”專題了解相關產品與應用 !

合明科技是一家電子水基清洗劑 環保清洗劑生產制造商,其產品覆蓋電子加工過程整個領域。歡迎使用合明科技水基清洗劑產品!

【閱讀提示】

以上為本公司一些經驗的累積,因工藝問題內容廣泛,沒有面面俱到,只對常見問題作分析,隨著電子產業的不斷更新換代,新的工藝問題也不斷出現,本公司自成立以來不斷的追求產品的創新,做到與時俱進,熟悉各種生產復雜工藝,能為各種客戶提供全方位的工藝、設備、材料的清洗解決方案支持。

【免責聲明】

1. 以上文章內容僅供讀者參閱,具體操作應咨詢技術工程師等;

2. 內容為作者個人觀點, 并不代表本網站贊同其觀點和對其真實性負責,本網站只提供參考并不構成投資及應用建議。本網站上部分文章為轉載,并不用于商業目的,如有涉及侵權等,請及時告知我們,我們會盡快處理;

3. 除了“轉載”之文章,本網站所刊原創內容之著作權屬于合明科技網站所有,未經本站之同意或授權,任何人不得以任何形式重制、轉載、散布、引用、變更、播送或出版該內容之全部或局部,亦不得有其他任何違反本站著作權之行為。“轉載”的文章若要轉載,請先取得原文出處和作者的同意授權;

4. 本網站擁有對此聲明的最終解釋權。