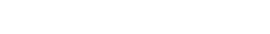

PCBA加工的四個階段,PCBA清洗劑選型介紹

PCBA加工的四個階段

階段1:貼裝應用

1.錫膏印刷機

PCBA組裝的第一步是將焊膏涂到板上。錫膏是由微小的金屬合金混合物制成的灰色粘膠。通常是錫,鉛和銀。可以將其視為將完成的電路板粘合在一起的膠水。沒有它,組件將不會粘在裸板上。

在涂膏之前,將PCB模板放在板上。PCB模板是一種不銹鋼板,具有小小的激光切割孔,這些焊劑僅可將焊錫膏施加到組件接觸最終將位于成品PCB上的電路板區域,即SMD焊盤。

錫膏印刷機的運行

在施加焊膏期間,PCB模板和PCB在自動焊膏打印機中被鎖定到位。然后,刮刀將無鉛錫膏以精確的量涂在焊盤上。然后,機器在模板上拖動刀片,以將漿糊均勻地鋪展并沉積在所需區域中。除去模板后,焊膏將恰好在我們希望的位置(希望如此)。

2.焊膏檢查(SPI)機

錫膏檢查機

眾多行業研究指出,高達70%的SMD焊接問題可追溯到不正確或不合格的焊膏印刷。因此,下一步是檢查焊膏是否正確印在板上。盡管采用良好的焊膏印刷方法通常足以滿足小批量PCB的需求,但在批量生產大量PCB時應考慮使用SPI,以避免較高的返工成本。

SPI機器利用能夠捕獲3D圖像的攝像頭,通過焊錫量,對齊方式和高度等因素來評估焊錫膏的質量。然后,機器可以迅速識別出不合適的焊錫量或對齊不正確,從而使制造商可以迅速發現不良的焊錫膏印刷并糾正問題。與自動光學檢查(稍后會詳細介紹)一起使用時,這可使制造商有效地監視和控制焊料印刷過程,從而降低返工成本,并能更高效地生產高質量PCB。

階段2:自動化元件放置

3.點膠機

涂膠機

在放置元件之前,點膠機將膠點施加到將要放置元件主體的PCB上,以將其固定到位,直到引線和觸點被焊接為止。這對于波峰焊很重要,在波峰焊中,波峰可能會移走較大的組件,或者對于雙面波峰焊或回流焊,以防止組件掉落。

4.貼片機

貼片機器可能是整個裝配線中最令人著迷的機器。顧名思義,拾放機將組件拾起并將它們放在裸板上。傳統上,PCBA組裝過程的這一階段是手工完成的,在此階段,人們會用鑷子費力地挑選和放置組件。但幸運的是,如今的PCB制造商已使用拾取和放置機器使這一步驟自動化,因為機器比人類更精確并且可以全天候工作。

貼裝機吸取SMT組件,并將它們準確地放置在焊膏頂部的預編程位置。它們以閃電般的速度墜落,機器輕松達到每小時30,000個零件的速度。由于機器以有序但幾乎瘋狂的方式放置零件,因此觀看和放置機器的工作無疑是最有趣的觀看!

用來吸取零件的小吸盤(左),自動機械臂將零件迅速向下扔(右)

第三階段:焊接

5.回流焊機

回流焊機

回流焊接是PCBA組裝中使用最廣泛的焊接技術。一旦板上完全裝有組件,組件就沿著傳送帶移動通過一個長長的巨型烤箱(稱為回流焊接機)。PCB板在嚴格控制的溫度下穿過各個區域,以使焊膏穩定地熔化和硬化,從而在組件及其各自的焊盤之間形成牢固的電連接。

6.波峰焊機

波峰焊機之所以得名,是因為PCB必須經過一波熔化的焊料才能焊接組件。在波峰焊過程開始時,會應用所謂的助焊劑層來清潔所有組件觸點和焊盤,以確保焊料能夠正確粘附。施加助焊劑后,將板預熱以防止熱沖擊。最后,在熔化的焊料罐中建立焊錫波,然后將PCB穿過,使板的下側與焊錫波接觸,從而在組件的引線之間或與它們各自的孔和引線的觸點之間形成連接。護墊。

但是,與回流焊相比,波峰焊在當今的PCBA組裝中使用不廣泛,因為后者在焊接當今使用的具有表面貼裝元件的板上的精細特征方面要有效得多。結果,波峰焊以及最近的選擇性波峰焊方法被用于組裝通孔部件。

階段4:檢查

7.自動化光學檢查(AOI)

現在電路板已完全組裝好,現在可以進行檢查和測試了。隨著PCB板復雜度的增加,自動光學檢查比以往任何時候都更加重要。盡管您仍然可以用肉眼斜視和發現錯誤,但是手動檢查根本無法有效地進行批量生產,因為操作員很快就會感到疲倦,并且錯誤很容易被忽略。測試PCBA是PCBA制造中的關鍵步驟,以避免昂貴的再制造費用和材料浪費。AOI系統用于在生產過程中及早發現問題,并允許對過程進行修改或對單個板進行糾正。

使用光學方法檢測缺陷,AOI系統可以執行以前由人類完成的檢查,但速度和準確性要高得多。AOI機器使用高清攝像頭捕獲電路板的表面并建立圖像以進行分析。然后,將捕獲的圖像與正確參考板的圖像進行比較,以識別各種缺陷,從不正確和缺失的組件到短路和劃痕。

8.在線測試(ICT)–釘床

使用“釘床”夾具進行在線測試

在線測試(ICT)階段使用指甲鉗固定裝置進行,是快速測試組裝的PCB板功能的最廣泛認可的方法之一。由于測試臺與折磨裝置的異常相似,因此以真實的指甲床命名,測試夾具由一系列彈簧加載的彈簧針組成,這些彈簧針排列成使得每個針與PCB電路中的一個節點接觸。每個完成的電路板都放在這些引腳的頂部并向下壓,可以通過PCB上的數百個測試點快速建立接觸。通過這些測試點,夾具可以快速將測試信號傳入和傳出PCB,以評估其性能并檢測電連續性或短路的中斷。

在釘床上進行過測試的PCBA可能會由于引腳的尖銳尖端而從焊接連接上看到的小凹痕中得到證明。因此,當您的PCBA出現小凹痕時,不要驚慌!這是值得慶祝的原因,因為這表明您的制造商已正確進行了測試以確保您的電路板完好無損。

9.功能驗證測試(FVT)

功能驗證測試(FVT)是最終步驟,可在發貨之前為完成的PCB提供通過或不通過的決定。到這個時候,我們不再只是測試物理缺陷,例如焊橋或墓碑。取而代之的是,加載了軟件,并且我們正在測試該板在將其用于客戶想要的任何應用中時是否能夠正常工作。

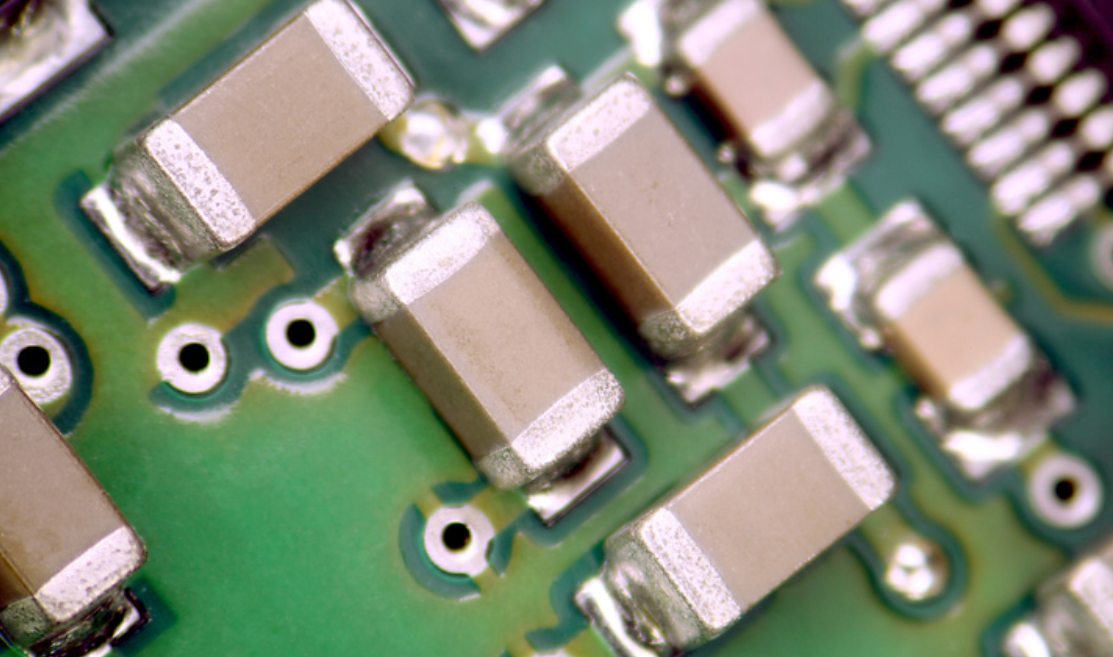

10.PCBA焊盤助焊劑殘留物的清洗劑選擇

水基清洗劑對絕大多數助焊劑類型都有效。在選擇水基PCBA線路板清洗劑首先考慮電路板表面、金屬化和兼容性的限制,包括氧化鉛反應物,白色金屬(鋁),黃色金屬(銅),油墨標記和涂覆的材料兼容性。其次是組裝件的尺寸、間距、復雜性,如微型組件、高引腳數封裝元器件、小通風孔等給清洗提出了高難度的挑戰。對獨特部件的考慮和限制有了明確了解后,下一步則考慮留在電路板上的污染物的影響。不同類型的助焊劑殘留的成分不同,水基清洗劑的清洗材料對去除焊接殘留的能力也不同。在機器因素上,需考慮運行時是否存在泡沫問題。目前大部分清洗工藝分為超聲波清洗工藝和噴淋清洗工藝。在噴淋清洗工藝下,對泡沫的容忍度更低,要求無泡或泡沫極小且能迅速消泡。

PCBA線路板清洗劑在滿足清洗的條件下,還需考慮環保問題。目前普遍適用的是RoHS 2.0,REACH法規,歐盟無鹵指令HF,索尼標準SS-00259等法令法規。在選擇清洗劑的時候注意是否滿足以上法令法規要求。

歡迎選用合明科技PCBA水基清洗劑系列產品。

【閱讀提示】

以上為本公司一些經驗的累積,因工藝問題內容廣泛,沒有面面俱到,只對常見問題作分析,隨著電子產業的不斷更新換代,新的工藝問題也不斷出現,本公司自成立以來不斷的追求產品的創新,做到與時俱進,熟悉各種生產復雜工藝,能為各種客戶提供全方位的工藝、設備、材料的清洗解決方案支持。

【免責聲明】

1. 以上文章內容僅供讀者參閱,具體操作應咨詢技術工程師等;

2. 內容為作者個人觀點, 并不代表本網站贊同其觀點和對其真實性負責,本網站只提供參考并不構成投資及應用建議。本網站上部分文章為轉載,并不用于商業目的,如有涉及侵權等,請及時告知我們,我們會盡快處理;

3. 除了“轉載”之文章,本網站所刊原創內容之著作權屬于合明科技網站所有,未經本站之同意或授權,任何人不得以任何形式重制、轉載、散布、引用、變更、播送或出版該內容之全部或局部,亦不得有其他任何違反本站著作權之行為。“轉載”的文章若要轉載,請先取得原文出處和作者的同意授權;

4. 本網站擁有對此聲明的最終解釋權。