晶圓背面研磨(Back Grinding)工藝介紹

晶圓背面研磨(Back Grinding)工藝介紹

今天小編給大家分享一編關(guān)于晶圓背面研磨(Back Grinding)工藝的相關(guān)內(nèi)容,希望能對您有所幫助!

經(jīng)過前端工藝處理并通過晶圓測試的晶圓將從背面研磨(Back Grinding)開始后端處理。背面研磨是將晶圓背面磨薄的工序,其目的不僅是為了減少晶圓厚度,還在于聯(lián)結(jié)前端和后端工藝以解決前后兩個工藝之間出現(xiàn)的問題。半導體芯片(Chip)越薄,就能堆疊(Stacking)更多芯片,集成度也就越高。但集成度越高卻可能導致產(chǎn)品性能的下降。所以,集成度和提升產(chǎn)品性能之間就存在矛盾。因此,決定晶圓厚度的研磨(Grinding)方法是降低半導體芯片成本、決定產(chǎn)品質(zhì)量的關(guān)鍵之一。

1. 背面研磨(Back Grinding)的目的

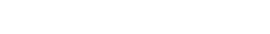

圖1. 晶圓制造工藝和半導體制造工藝中的形態(tài)變化

在由晶圓制成半導體的過程中,晶圓的外觀不斷發(fā)生變化。首先,在晶圓制造工藝中,晶圓的邊緣(Edge)和表面會進行拋光(Polishing),這一過程通常會研磨晶圓的兩面。前端工藝結(jié)束后,可以開始只研磨晶圓背面的背面研磨工序,能去除在前端工藝中受化學污染的部分,并減薄芯片的厚度,這非常適用于制作搭載于IC卡或移動設(shè)備的薄型芯片。此外,這一工序還有減少電阻、降低功耗、增加熱導率而迅速散熱至晶圓背面的優(yōu)點。但與此同時,由于晶圓較薄,很容易被外力折斷或翹曲,使得處理步驟更加困難。

2. 背面研磨(Back Grinding)詳細工藝流程

圖2. 背面研磨三步驟

背面研磨具體可以分為以下三個步驟:第一、在晶圓上貼上保護膠帶貼膜(Tape Lamination);第二、研磨晶圓背面;第三、在將芯片從晶圓中分離出來前,需要將晶圓安置在保護膠帶的晶圓貼片(Wafer Mounting)上。晶圓貼片工藝是分離芯片(切割芯片)的準備階段,因此也可以包含在切割工藝中。近年來,隨著芯片越來越薄,工藝順序也可能發(fā)生改變,工藝步驟也愈發(fā)精細化。

3. 保護晶圓的貼膜(Tape Lamination)工藝

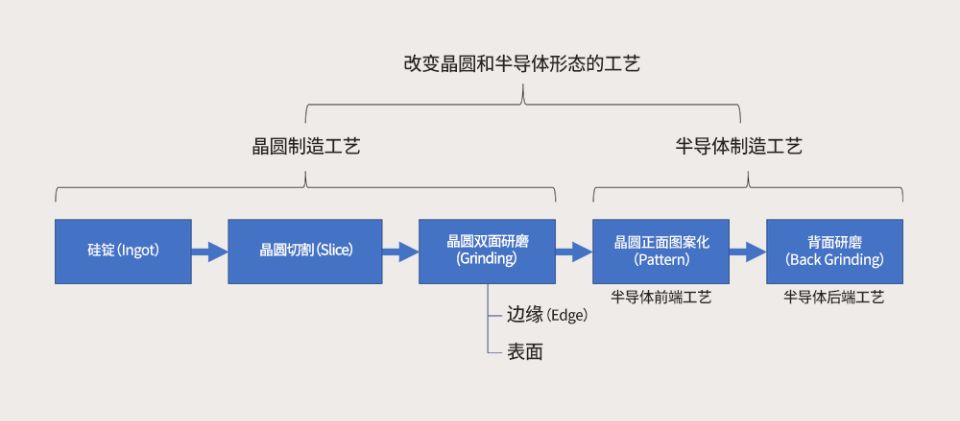

圖3. 貼膜工藝和晶圓正面

背面研磨的第一步是貼膜。這是一種將膠帶粘到晶圓正面的涂層工藝。進行背面研磨時,硅化合物會向四周擴散,晶圓也可能在這一過程中會因外力而破裂或翹曲,且晶圓面積越大,越容易受到這種現(xiàn)象的影響。因此,在背面研磨之前,需要貼上一條薄薄的紫外線(Ultra Violet, 簡稱 UV)藍膜用于保護晶圓。

貼膜時,為了使晶圓和膠帶之間沒有間隙或氣泡,需要提高粘合力。但在背面研磨后,晶圓上的膠帶應通過紫外線照射降低粘合力。剝離后,膠帶的殘留物不得留在晶圓表面。有時,該工藝會使用粘合力較弱且容易產(chǎn)生氣泡的非紫外線減粘膜處理,雖然缺點多,但價格低廉。此外,還會用到比UV減粘膜厚兩倍的凸塊(Bump)膜,預計在未來會有越來越高的使用頻率。

4. 晶圓厚度與芯片封裝成反比

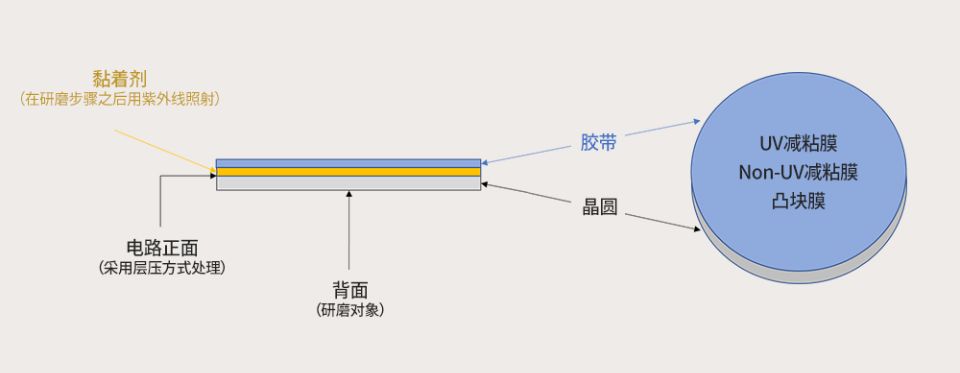

圖4. 多芯片封裝(MCP,Multi Chip Package)結(jié)構(gòu)

經(jīng)過背面研磨的晶圓厚度一般會從800-700?減少到80-70?。減薄到十分之一的晶圓能堆疊四到六層。近來,通過兩次研磨的工藝,晶圓甚至可以減薄到大約20?,從而堆疊到16到32層,這種多層半導體結(jié)構(gòu)被稱為多芯片封裝(MCP)。在這種情況下,盡管使用了多層結(jié)構(gòu),成品封裝的總高度不得超過一定厚度,這也是為何始終追求磨得更薄的晶圓。晶圓越薄,缺陷就會越多,下一道工序也越難進行。因此,需要先進的技術(shù)改進這一問題。

5. 背面研磨方法的改變

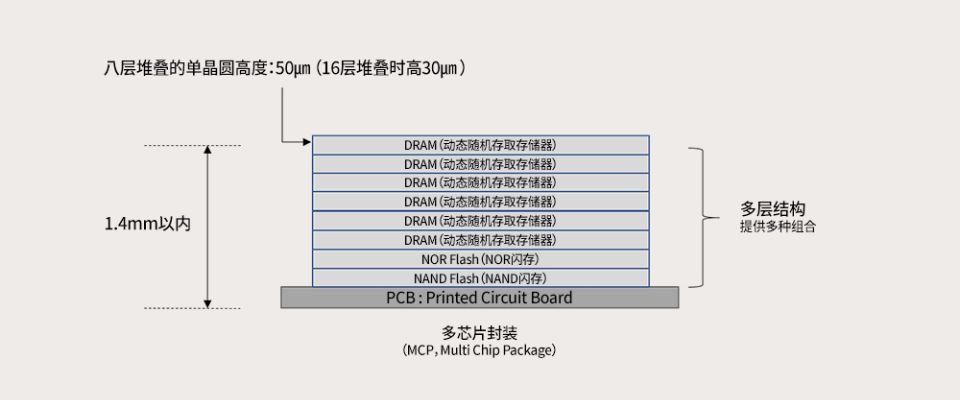

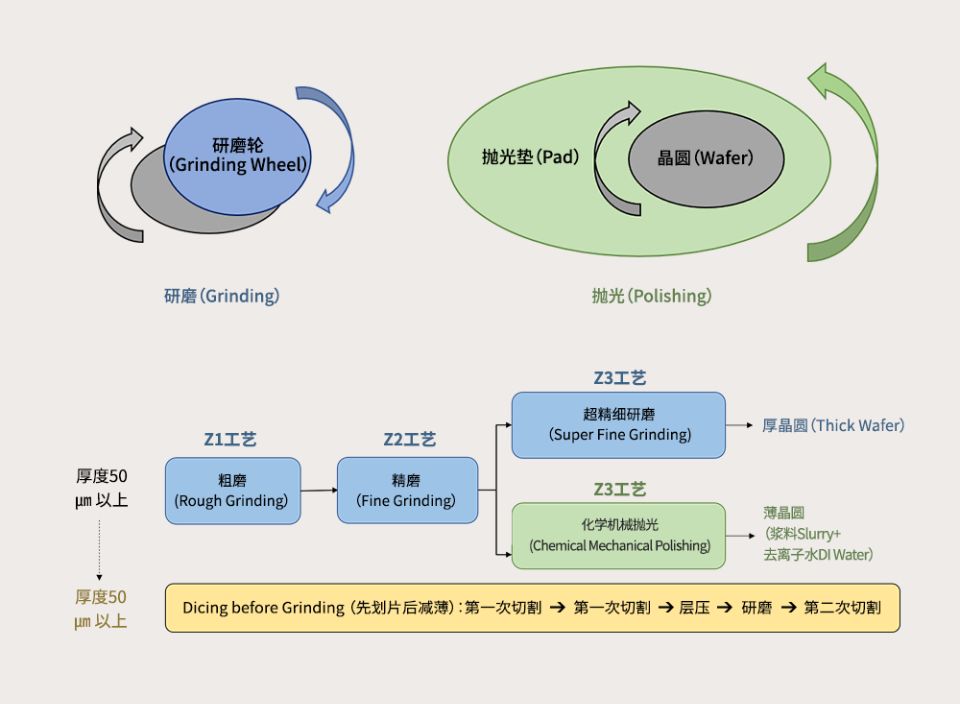

圖5. 根據(jù)晶圓厚度而不同的研磨方法

通過將晶圓切割得盡可能薄以克服加工技術(shù)的局限性,背面研磨技術(shù)不斷發(fā)展。對于常見的厚度大于等于50?的晶圓,背面研磨有三個步驟:先是粗磨(Rough Grinding),再是精磨(Fine Grinding),兩次研磨后切割并拋光晶圓。此時,類似化學機械拋光(Chemical Mechanical Polishing,簡稱 CMP)一樣,一般會在拋光墊和晶圓之間投入漿料(Slurry)和去離子水(Deionized Water)。這種拋光工作能減少晶圓和拋光墊之間的摩擦,使表面光亮。當晶圓較厚時,可以采用超精細研磨(Super Fine Grinding),但晶圓越薄,就越需要進行拋光。

如果晶圓變得更薄,在切割過程中容易出現(xiàn)外部缺陷。因此,如果晶圓的厚度為50?微米或更小,可以改變工藝順序。此時,會采用先劃片后減薄(DBG,Dicing Before Grinding)的方法,即在第一次研磨之前,先將晶圓切割一半。按照劃片(Dicing)、研磨和劃片的順序,將芯片從晶圓安全地分離出來。此外,還有使用堅固的玻璃板來防止晶圓破裂的特殊的研磨方法。

隨著電器小型化對集成度的要求越來越高,背面研磨技術(shù)也應不但克服其局限性,繼續(xù)發(fā)展。同時,不僅要解決晶圓的缺陷問題,還必須為未來工藝可能出現(xiàn)的新問題做好準備。為了解決這些問題,可能需要調(diào)換工藝順序,或引入應用于半導體前端工藝的化學蝕刻技術(shù),全面開發(fā)新的加工方法。為了解決大面積晶圓固有的缺陷,正對研磨方法進行多種探索嘗試。此外,關(guān)于如何回收利用研磨晶圓后產(chǎn)生的硅渣的研究也正在進行。

以上是關(guān)于晶圓背面研磨(Back Grinding)工藝介紹的相關(guān)內(nèi)容,希望能您你有所幫助!

想要了解關(guān)于晶圓清洗的相關(guān)內(nèi)容,請訪問我們的“晶圓清洗”專題了解相關(guān)產(chǎn)品與應用 !

合明科技是一家電子水基清洗劑 環(huán)保清洗劑生產(chǎn)制造商,其產(chǎn)品覆蓋電子加工過程整個領(lǐng)域。歡迎使用合明科技水基清洗劑產(chǎn)品!

上一篇:SMT鋼網(wǎng)的作用與印刷工藝、鋼網(wǎng)清洗介紹

下一篇:常見的芯片可靠性測試方法

【閱讀提示】

以上為本公司一些經(jīng)驗的累積,因工藝問題內(nèi)容廣泛,沒有面面俱到,只對常見問題作分析,隨著電子產(chǎn)業(yè)的不斷更新?lián)Q代,新的工藝問題也不斷出現(xiàn),本公司自成立以來不斷的追求產(chǎn)品的創(chuàng)新,做到與時俱進,熟悉各種生產(chǎn)復雜工藝,能為各種客戶提供全方位的工藝、設(shè)備、材料的清洗解決方案支持。

【免責聲明】

1. 以上文章內(nèi)容僅供讀者參閱,具體操作應咨詢技術(shù)工程師等;

2. 內(nèi)容為作者個人觀點, 并不代表本網(wǎng)站贊同其觀點和對其真實性負責,本網(wǎng)站只提供參考并不構(gòu)成投資及應用建議。本網(wǎng)站上部分文章為轉(zhuǎn)載,并不用于商業(yè)目的,如有涉及侵權(quán)等,請及時告知我們,我們會盡快處理;

3. 除了“轉(zhuǎn)載”之文章,本網(wǎng)站所刊原創(chuàng)內(nèi)容之著作權(quán)屬于合明科技網(wǎng)站所有,未經(jīng)本站之同意或授權(quán),任何人不得以任何形式重制、轉(zhuǎn)載、散布、引用、變更、播送或出版該內(nèi)容之全部或局部,亦不得有其他任何違反本站著作權(quán)之行為。“轉(zhuǎn)載”的文章若要轉(zhuǎn)載,請先取得原文出處和作者的同意授權(quán);

4. 本網(wǎng)站擁有對此聲明的最終解釋權(quán)。