電子產品制程污染物有哪些?該如何應對?

根據電子制造業長期以來的品質管控數據統計結果來看,整個生產制造過程中,約有50%~70%的品質不良,都是由產品被污染所致。早在上世紀七十年代,電子制造業就有了專門針對金屬及其離子污染的“ROSE——電阻率的溶劑萃取法”檢測標準。

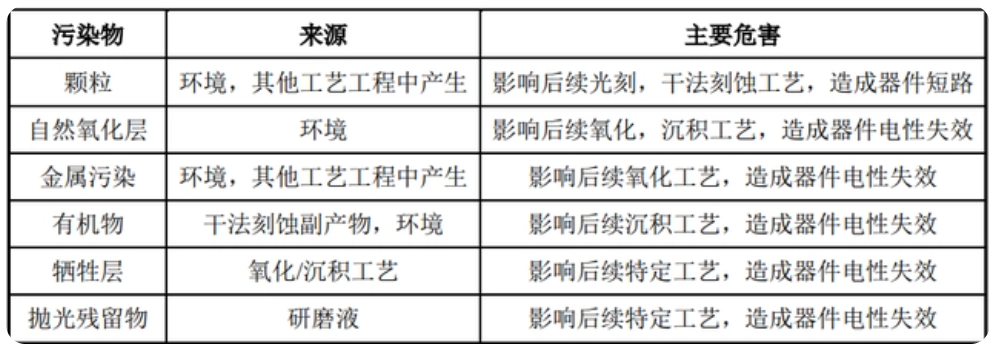

在電子產品制程中,污染物是各種表面沉積物或雜質以及被表面吸附或吸收的一種能使其性能降級的物質。這些污染物首先會降低電子產品工藝良品率,在一個污染環境中制成的電子產品會引起多種問題。污染會改變電子產品的尺寸,改變表面的潔凈度,和造成有凹痕的表面等。

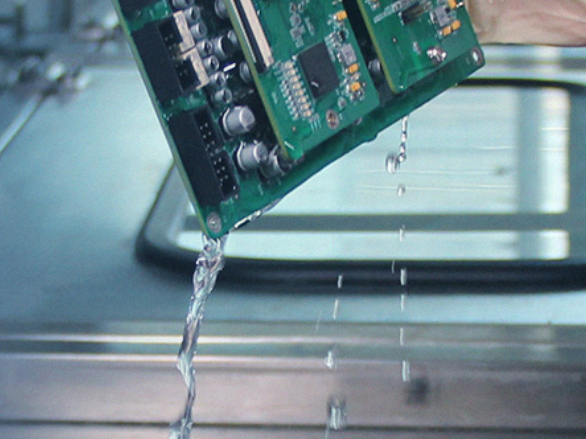

清洗作業是目前去除產品污染唯一有效方式,因此從半導體芯片制造、封裝,到后面的PCAB封裝環節,幾乎每完成一道加工工序,都緊接著會有一道清洗作業。

目前清洗步驟數量是芯片制造工藝步驟占比最大的工序,約占所有芯片制造工序步驟的30%以上。伴隨半導體制造技術節點的進步,清洗工序的數量和重要性將繼續提高。在半導體芯片工藝技術節點進入28nm、14nm以及更先進等級后,工藝流程的延長且越趨復雜,產線成品率也會隨之下降。

電子產品制程污染物主要有以下幾種:

造成這種現象的一個原因就是先進制程對雜質污染物的敏感度更高,小尺寸污染物的高效清洗更困難。解決的方法主要是增加清洗步驟,以及采用清洗效率更高的水基型清洗技術。每個晶片在整個制造過程中需要甚至超過200道清洗步驟,晶圓清洗變得更加復雜、重要及富有挑戰性。

實際上為了保障產品的良率及性能,在電子產品制造過程中需將表面的各種污染物控制在工藝要求的范圍之內。除制造過程都必須在嚴格控制的凈化環境中開展外,同時還需要評估在進行每一步工序前產品表面特征是否滿足該工序的要求。現階段,芯片技術節點不斷提升,從55nm、40nm、28nm至14nm、7nm及以下,電子產品表面污染物的控制要求越來越高,在功能性加工工序前都需要一步清洗工序。

到了后摩爾時代,制造技術對于環境氣氛的要求越來越嚴,會污染特種電子氣體和電子化學品的溶劑型清洗技術快速淘汰,與自然環境更親和的水基型清洗技術成為了行業主流。

在所有電子電路產品生產制程的品質管控過程中,最怕就是離子污染改變產品的電性能,造成產品的總體性能下降及產品可靠性不達標,導致返工作業增加或產品直接報廢。如芯片和電池生產過程中,由于離子污染造成的漏電、短路、容值飄移等致命缺陷。因此針對離子污染物的水基清洗技術,是所有清洗作業的必不可少的環節之一。

【閱讀提示】

以上為本公司一些經驗的累積,因工藝問題內容廣泛,沒有面面俱到,只對常見問題作分析,隨著電子產業的不斷更新換代,新的工藝問題也不斷出現,本公司自成立以來不斷的追求產品的創新,做到與時俱進,熟悉各種生產復雜工藝,能為各種客戶提供全方位的工藝、設備、材料的清洗解決方案支持。

【免責聲明】

1. 以上文章內容僅供讀者參閱,具體操作應咨詢技術工程師等;

2. 內容為作者個人觀點, 并不代表本網站贊同其觀點和對其真實性負責,本網站只提供參考并不構成投資及應用建議。本網站上部分文章為轉載,并不用于商業目的,如有涉及侵權等,請及時告知我們,我們會盡快處理;

3. 除了“轉載”之文章,本網站所刊原創內容之著作權屬于合明科技網站所有,未經本站之同意或授權,任何人不得以任何形式重制、轉載、散布、引用、變更、播送或出版該內容之全部或局部,亦不得有其他任何違反本站著作權之行為。“轉載”的文章若要轉載,請先取得原文出處和作者的同意授權;

4. 本網站擁有對此聲明的最終解釋權。