因為專業

所以領先

如何減少回流焊接錫珠

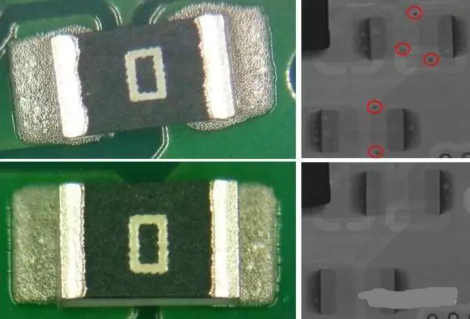

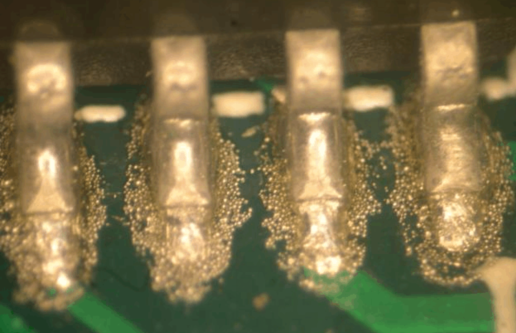

錫珠是指在波峰焊接過程中,焊盤與元件腳之間的錫被擠出,從而形成的一種小圓球狀的物質。回流焊接后焊錫珠的產生原因很多,包括錫膏的印刷厚度、錫膏的成分及氧化度、模板的制作及開口、錫膏是否吸收了水分、元件貼裝壓力、元器件及焊盤的可焊性、再流焊溫度的設置、外界環境的影響都可能是焊錫珠產生的原因。

錫膏的選用直接影響到焊接質量。錫膏中金屬的含量、錫膏的氧化度,錫膏中合金焊料粉的粒度及錫膏印刷到印制板上的厚度都能影響錫珠的產生。下面合明科技小編從各方面來分析錫珠產生的原因及解決方法。

1、錫膏的金屬氧化度:

在錫膏中,金屬氧化度越高在焊接時金屬粉末結合阻力越大,錫膏與焊盤及元件間就越不浸潤,從而導致可焊性降低。實驗表明:錫珠的發生率與金屬粉末的氧化度成正比。焊膏中的焊料氧化度應控制在0.05%以下,大限為0.15%。

2、錫膏中金屬粉末的粒度:

錫膏中粉末的粒度越小,焊膏的總體表面積就越大,從而導致較細粉末的氧化度較高,因而錫珠現象加劇。我們的實驗表明:選用較細顆粒度的焊膏時,更容易產生焊錫珠。

3、錫膏在印制板上的印刷厚度:

焊膏印刷的厚度是漏板印刷的重要參數,通常在0.12mm-20mm間。焊膏過厚會造成焊膏的“塌落”,促進焊錫珠的產生。

4、焊膏的金屬含量:

錫膏中金屬含量其質量比約為88%~92%,體積比約為50%。當金屬含量增加時,焊膏的黏度增加,就能有效地抵抗預熱過程中汽化產生的力。另外,金屬含量的增加,使金屬粉末排列緊密,使其在熔化時更容易結合而不被吹散。此外金屬含量的增加也可能減小焊膏印刷后的“塌落”,因此不易產生焊錫珠。

SMT回流焊清洗的背景:

為保證SMT回流焊正常工藝指標、參數和機械正常運行狀態,避免PCBA波峰焊回流焊加工過程中被污染物污染,需要定期對SMT回流焊進行維修保養和清潔清洗。

SMT回流焊清洗劑W5000介紹:

SMT回流焊清洗劑W5000是一款氣霧劑型水基清洗劑,適用于回流焊爐、波峰焊爐、生產流水線和各種設備的清洗和保養,能夠清除各種助焊劑殘留物和油污,提高回焊爐的加熱效率。SMT回流焊清洗劑W5000去污能力強,對各種新老垢殘留均能快速高效的達到理想的清潔效果。

SMT回流焊清洗劑W5000的產品特點:

1、使用擦拭后不留殘漬,不損傷物體表面。

2、環保無毒,對人體無害,不含CFC,不破壞大氣臭氧層。

3、相對于傳統的溶劑型清洗劑,W5000 安全不易燃。

4、噴霧泡沫適中、均勻細膩,粘附力強,不易流動,覆蓋面積大。

5、泡沫工作時間可達 0.5~2h。

6、滲透快速,去污能力強,對各種頑固老垢有良好的清潔效果。

7、相對于傳統的溶劑型清洗劑,有效的減少了清洗時間,提高了效率。

8、相對一般水基清洗劑,免去了漂洗工序,減少水消耗和無廢水處理,降低了清洗成本。

9、節能-特制的配方能有效地清潔冷的或加熱過的各種焊接設備。

10、配方中不含鹵素及VOC成分。

SMT回流焊清洗劑W5000的適用工藝:

手工噴霧,適用各種設備和不可拆卸零部件的清潔保養。

SMT回流焊清洗劑W5000產品應用:

SMT回流焊清洗劑W5000對各種烘焙過的錫膏、助焊劑殘留物和油污等具有非常好的清洗效果。

![[x]](/template/default/picture/closeimgfz1.svg)