因為專業(yè)

所以領(lǐng)先

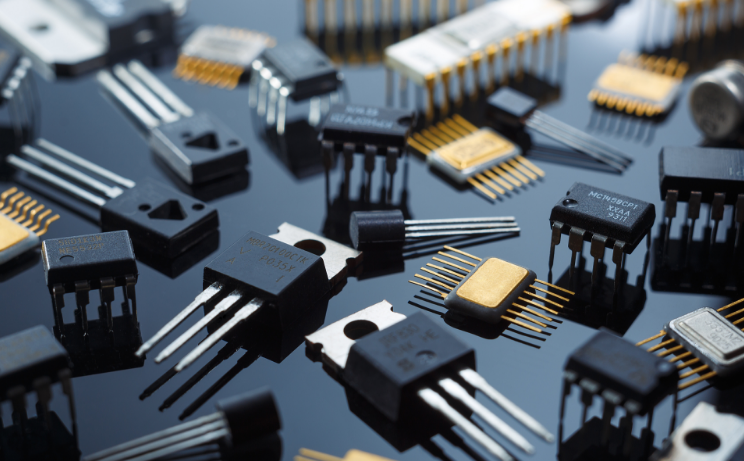

半導(dǎo)體芯片封裝的八大工藝包括引線鍵合(Wire Bonding)、倒裝芯片(Flip - Chip)、晶圓級芯片尺寸封裝(Wafer - Level Chip Scale Package,WLCSP)、芯片級封裝(Chip Scale Package,CSP)、球柵陣列封裝(Ball Grid Array,BGA)、四邊扁平無引腳封裝(Quad Flat No Leads,QFN)、多芯片模塊封裝(Multi - Chip Module,MCM)、三維封裝技術(shù)(3D Packaging)。

1. 引線鍵合(Wire Bonding) 引線鍵合是最傳統(tǒng)的封裝技術(shù)之一。它包括金絲球焊、鋁絲超聲焊接等方式。在這個過程中,細(xì)金屬線被用來連接芯片上的焊盤和封裝體中的導(dǎo)電引腳,從而實現(xiàn)電氣互連。這種技術(shù)的原理是利用金屬線的導(dǎo)電性,在芯片和引腳之間搭建起電流傳輸?shù)耐ǖ馈@缭谝恍﹤鹘y(tǒng)的電子產(chǎn)品芯片封裝中,通過引線鍵合將芯片的功能引腳與外部封裝的引腳連接起來,使得芯片能夠與電路板等外部電路進(jìn)行信號交互。由于其技術(shù)成熟,成本相對較低,所以在很多大規(guī)模生產(chǎn)的芯片封裝中仍然被廣泛應(yīng)用。

2. 倒裝芯片(Flip - Chip) 倒裝芯片技術(shù)是一種較為先進(jìn)的封裝技術(shù)。它直接將芯片上的焊球與基板或封裝載體的焊盤對準(zhǔn)并焊接,從而實現(xiàn)芯片與外部電路的直接連接。這種連接方式具有很多優(yōu)點,例如它具有短路徑、低電阻、高I/O密度的特點。相比傳統(tǒng)的引線鍵合方式,倒裝芯片的信號傳輸路徑更短,這意味著信號傳輸速度更快,同時也能減少信號傳輸過程中的損耗。在一些對性能要求較高的電子產(chǎn)品中,如高端手機、高性能計算機芯片等的封裝中被廣泛采用,因為它能夠滿足高集成度和高速信號傳輸?shù)男枨蟆?/p>

3. 晶圓級芯片尺寸封裝(Wafer - Level Chip Scale Package,WLCSP) 晶圓級芯片尺寸封裝包括扇入型WLCSP(Fan - In WLCSP)和扇出型WLCSP(Fan - Out WLCSP)。這種封裝方式是在晶圓階段就完成大部分封裝過程,例如在切割前進(jìn)行RDL(重新分配層)布線,最終形成接近芯片尺寸的小型化封裝形式。它的優(yōu)勢在于能夠有效利用晶圓的空間,減少封裝后的芯片尺寸,提高了封裝的集成度。在一些小型化的電子設(shè)備中,如物聯(lián)網(wǎng)設(shè)備、可穿戴設(shè)備等,由于對芯片尺寸和功耗要求較高,WLCSP封裝技術(shù)就能夠很好地滿足這些需求。

4. 芯片級封裝(Chip Scale Package,CSP) 芯片級封裝的主要目標(biāo)是使封裝后的芯片尺寸盡量接近裸芯片大小,從而減少封裝所占用的空間,提高芯片的集成度。CSP可以采用多種內(nèi)部結(jié)構(gòu)和互連技術(shù)。通過優(yōu)化封裝結(jié)構(gòu),使得芯片在保持高性能的同時,能夠更加緊湊地集成到電子設(shè)備中。在一些對空間要求嚴(yán)格的電子產(chǎn)品中,如智能手機、平板電腦等,芯片級封裝技術(shù)有助于提高設(shè)備的整體性能和小型化程度。

5. 球柵陣列封裝(Ball Grid Array,BGA) BGA封裝是一種高密度封裝方式,其底部呈網(wǎng)格狀排列著大量的小錫球作為I/O連接點。這種封裝方式能夠?qū)崿F(xiàn)高密度、高性能的封裝,并且能夠有效降低信號傳輸損耗。由于小錫球的分布方式,可以在較小的封裝面積上實現(xiàn)更多的引腳連接,增加了芯片的I/O數(shù)量。在一些需要高性能和高集成度的電子產(chǎn)品中,如計算機主板芯片、高端圖形處理芯片等的封裝中經(jīng)常被使用。

6. 四邊扁平無引腳封裝(Quad Flat No Leads,QFN) QFN封裝是一種無引腳封裝技術(shù),芯片四周有大面積散熱片,底部設(shè)有多個焊盤用于與PCB板焊接。這種封裝方式適用于小型化、低高度以及需要良好散熱的應(yīng)用場景。例如在一些移動設(shè)備電源管理芯片、傳感器芯片等的封裝中,QFN封裝能夠滿足芯片在狹小空間內(nèi)的散熱需求,同時保證芯片與PCB板的良好電氣連接。

7. 多芯片模塊封裝(Multi - Chip Module,MCM) 多芯片模塊封裝技術(shù)將多個功能不同的芯片在一個封裝體內(nèi)集成,通過內(nèi)部互聯(lián)線路進(jìn)行通信。這種封裝方式能夠顯著縮小系統(tǒng)的體積,同時優(yōu)化系統(tǒng)性能。通過將多個芯片集成在一起,可以減少芯片之間的信號傳輸延遲,提高整個系統(tǒng)的運行效率。在一些復(fù)雜的電子系統(tǒng)中,如通信基站、高端服務(wù)器等,MCM封裝技術(shù)可以將多個不同功能的芯片(如處理器、內(nèi)存芯片、信號處理芯片等)集成在一個封裝內(nèi),從而提高系統(tǒng)的集成度和性能。

8. 三維封裝技術(shù)(3D Packaging) 三維封裝技術(shù)包括硅通孔(Through - Silicon Via,TSV)、堆疊式封裝(Stacked Die Packaging)等技術(shù)。它通過垂直方向的互連層來整合多層芯片,以實現(xiàn)更緊湊、更快捷的數(shù)據(jù)傳輸和更低功耗。這種封裝技術(shù)可以將多個芯片在垂直方向上堆疊起來,大大提高了芯片的集成度。在一些對空間和性能要求極高的電子產(chǎn)品中,如智能手機、平板電腦等,三維封裝技術(shù)能夠在有限的空間內(nèi)實現(xiàn)更高的性能和功能集成度。

晶圓切割 - 晶圓是制造芯片的基礎(chǔ)材料,一個晶圓上通常包含數(shù)百個芯片,每個芯片之間通過劃線槽(Scribe Lane)分隔開。晶圓切割作業(yè)也稱為晶圓劃片(Wawing)或切片(Dicing),其目的是將晶圓分離成單獨的芯片。在切割之前,可能需要在晶圓正面覆蓋一層保護膠帶(背面研磨保護膠帶),以防止用于繪制電路的晶圓正面遭受物理性損害。 - 切割的方法有多種,例如刀片切割法,這種方法使用輪狀鋸片(采用高硬度的金剛石刀頭)沿著晶圓劃片線切割。但是這種方法存在一個問題,當(dāng)晶圓變得越來越薄時,發(fā)生斷裂的可能性會隨之增加。另一種方法是激光切割(Laser Dicing),這種方法在切割過程中無需直接接觸晶圓,而是在晶圓背面利用激光來完成切割,可有效解決晶圓薄時斷裂的問題。還有一種先切割后研磨(DBG:dicing before grinding)的方法,這種方法先對晶圓進(jìn)行部分切割,再對晶圓背面進(jìn)行研磨,最后通過承載薄膜擴張法(MTE)使其被徹底切割。 2. 芯片貼裝(Die attach) - 切割后的芯片將被轉(zhuǎn)移到引線框架(Lead Frame)或印制電路板(Printed Circuit Board,PCB)上。引線框架在半導(dǎo)體芯片和外部電路之間傳遞電信號,并起到保護和支持芯片的骨架作用。 - 在貼裝過程中,要防止已切割的芯片從承載薄膜上脫落,同時還要順利地將芯片從承載薄膜上剝離并粘貼到涂有粘合劑的基板或引線框架上。例如在一些封裝工藝中,會使用銀膠對晶粒進(jìn)行黏著固定到導(dǎo)線架(晶粒座)上,導(dǎo)線架預(yù)設(shè)有延伸IC晶粒電路的延伸腳。 3. 引線鍵合(Wire Bonding) - 如果采用引線鍵合工藝,使用細(xì)線(如金線、鋁線等)將放置在基板上的半導(dǎo)體芯片的接觸點與基板的接觸點連接以賦予芯片電氣特性。通常使用金線的一端燒成小球,再將小球鍵合在第一焊點(芯片上的接點),然后按照設(shè)置好的程序拉金線,將金線鍵合在第二焊點(內(nèi)部引腳上接點)上。不同的金線類型適用于不同的鍵合范疇,例如摻雜金線包括GS、GW、TS三種型號,GS摻雜金線適合應(yīng)用在弧高大于250μm的高弧鍵合范疇內(nèi);GW摻雜金線適合應(yīng)用在弧高200 - 300μm的中高弧鍵合范疇內(nèi);TS摻雜金線適合應(yīng)用在弧高100 - 200μm的中低弧鍵合范疇內(nèi),并且摻雜金線、合金金線直徑可選擇性較多,如0.013mm、0.014mm、0.015mm等。 4. 倒裝芯片連接(Flip - Chip) - 對于倒裝芯片封裝,直接將芯片上的焊球與基板或封裝載體的焊盤對準(zhǔn)并焊接。在這個過程中,凸點(通常由金(Au)或焊料(錫、鉛和銀的化合物)制成)起到連接芯片和基板電路的作用。與引線鍵合相比,它具有更低的電阻、更快的速度和更小的外形尺寸,能夠?qū)崿F(xiàn)芯片與外部電路的直接連接,提高了半導(dǎo)體速度。 5. 密封(Molding) - 在芯片和線路連接之后,使用封裝材料(通常是環(huán)氧樹脂)對芯片進(jìn)行封裝。密封材料包圍芯片和連接線,提供保護、機械支撐和電絕緣的作用。 - 對于采用引線鍵合的芯片,將完成引線鍵合的芯片與引線框架置于模腔中,再注入塑封化合物環(huán)氧樹脂用于包裹住晶圓和引線框架上的金線。在塑封過程中,可能需要對引線鍵合的芯片、引線框架進(jìn)行預(yù)熱處理,然后放在封裝模(壓模機)上,啟動壓膜、關(guān)閉上下模,使樹脂處于半融化狀態(tài)被擠到模當(dāng)中,待其充分填充及硬化后可開模取出成品。在操作環(huán)節(jié)中需要注意封裝方式、尺寸差異等問題,例如要根據(jù)不同的封裝要求選擇合適的模具,并要注意模具的使用,保證整個工藝質(zhì)量與作業(yè)成效,同時要把控自動上料系統(tǒng)等。 6. 引腳形成(Pin Formation) - 在封裝完成后,需要形成芯片的引腳以便與外部電路連接。這可以通過切割封裝材料以暴露引腳,或使用其他技術(shù)(如針腳連接、球柵陣列等)實現(xiàn)。例如在BGA封裝中,其底部呈網(wǎng)格狀排列著大量的小錫球作為I/O連接點,這些小錫球就是引腳的一種形式;而在一些傳統(tǒng)封裝中,可能需要通過切割封裝材料來露出引腳。 7. 測試和質(zhì)量控制(Testing and Quality Control) - 經(jīng)過封裝和引腳形成后,對封裝芯片進(jìn)行嚴(yán)格的測試和質(zhì)量控制,以確保其功能正常、性能穩(wěn)定和質(zhì)量可靠。這些測試可以包括電氣測試、可靠性測試和外觀檢查等。 - 在電氣性能測試中,例如對集成電路進(jìn)行測試時,可能會選擇自動測試設(shè)備開展工作,將各集成電路快速地插入到測試儀所對應(yīng)的電氣連接小孔中(各小孔均有針,并有一定的彈性,與芯片的管腳充分接觸),從而完成電學(xué)測試工作。外觀檢測則是工作人員借助顯微鏡對各完成封裝芯片詳細(xì)觀察,保證其外觀無瑕疵,進(jìn)而確保半導(dǎo)體封裝工藝質(zhì)量。 8. 成品封裝(Final Packaging) - 最后,通過組裝和封裝工藝將封裝芯片與其他電子元件(如電阻、電容、晶振等)組裝在一起,形成最終的成品封裝器件。例如在一些電子產(chǎn)品的主板上,芯片與其他電子元件一起被組裝在PCB板上,經(jīng)過一系列的焊接、固定等工藝后,形成一個完整的電子設(shè)備的核心部件,從而使芯片能夠在各種電子設(shè)備中發(fā)揮其功能。

1. 晶圓切割技術(shù)要點 - 精度控制:晶圓切割需要精確地將每個芯片從晶圓上分離出來,要求切割的尺寸精度非常高。因為芯片的尺寸越來越小,切割過程中的微小誤差都可能導(dǎo)致芯片損壞或者功能異常。例如在一些先進(jìn)制程的芯片制造中,芯片的尺寸可能只有幾毫米甚至更小,切割時的偏差需要控制在極小的范圍內(nèi)。 - 避免芯片損傷:在切割過程中要避免對芯片造成物理損傷,如裂紋、碎屑等。采用不同的切割方法時需要注意各自的問題,如刀片切割法在晶圓變薄時容易導(dǎo)致斷裂,所以需要控制切割的速度、力度以及刀片的質(zhì)量等參數(shù);激光切割雖然避免了直接接觸,但也需要精確控制激光的功率、波長等參數(shù),防止對芯片造成熱損傷。 - 切割后的處理:切割后需要及時處理硅屑等切割產(chǎn)生的廢棄物,避免對后續(xù)工作開展及質(zhì)量控制造成阻礙。同時,對于切割后的芯片,要保證其表面的潔凈度,為后續(xù)的貼裝等工序提供良好的條件。 2. 芯片貼裝技術(shù)要點 - 粘合劑的選擇和使用:選擇合適的粘合劑對于芯片貼裝至關(guān)重要。粘合劑需要具備良好的粘結(jié)性能,能夠在不同的環(huán)境條件下(如溫度、濕度變化)保持芯片與基板或引線框架的牢固連接。例如在一些高溫環(huán)境下工作的芯片,需要使用耐高溫的粘合劑。同時,粘合劑的用量也需要精確控制,過多可能會溢出影響其他部件,過少則可能導(dǎo)致粘結(jié)不牢固。 - 貼裝的位置精度:芯片在貼裝到基板或引線框架上時,需要精確控制其位置。因為芯片上的引腳或連接點需要與基板上的對應(yīng)點準(zhǔn)確對接,以確保后續(xù)的電氣連接正常。這就需要高精度的貼裝設(shè)備和技術(shù),能夠?qū)⑿酒瑴?zhǔn)確地放置在預(yù)定的位置上,誤差通常需要控制在極小的范圍內(nèi)。 - 防止靜電和污染:在貼裝過程中,要防止芯片受到靜電的影響而損壞。同時,也要避免芯片受到污染,如灰塵、雜質(zhì)等,因為這些污染物可能會影響芯片的性能或者導(dǎo)致短路等問題。所以貼裝環(huán)境通常需要在潔凈的無塵車間內(nèi)進(jìn)行,并且要采取有效的靜電防護措施,如使用靜電消除器、穿戴防靜電服等。 3. 引線鍵合技術(shù)要點 - 金屬線的選擇:不同的金屬線(如金線、鋁線等)具有不同的特性,需要根據(jù)具體的封裝需求進(jìn)行選擇。金線具有良好的導(dǎo)電性、抗氧化性和可塑性,適用于很多高性能要求的封裝。鋁線則成本相對較低,但在一些性能方面可能略遜于金線。同時,金屬線的直徑也需要根據(jù)鍵合的要求進(jìn)行選擇,不同直徑的金屬線在鍵合時的性能和適用范圍也有所不同。 - 鍵合參數(shù)的控制:在引線鍵合過程中,鍵合的參數(shù)如鍵合壓力、鍵合時間、鍵合溫度等需要精確控制。這些參數(shù)會直接影響鍵合的質(zhì)量,如鍵合的強度、導(dǎo)電性等。例如,如果鍵合壓力過大,可能會導(dǎo)致芯片或基板的損壞;如果鍵合溫度過高,可能會影響金屬線和芯片、基板之間的結(jié)合性能。 - 鍵合點的質(zhì)量控制:鍵合點的質(zhì)量對于整個封裝的電氣性能至關(guān)重要。鍵合點需要保證良好的電氣連接,具有低電阻、高可靠性等特點。在鍵合過程中,需要對鍵合點的形狀、大小、表面平整度等進(jìn)行嚴(yán)格的控制,防止出現(xiàn)虛焊、脫焊等問題。 4. 倒裝芯片技術(shù)要點 - 焊球的制作和對準(zhǔn):倒裝芯片的焊球制作需要精確控制其大小、形狀和成分。焊球的大小和形狀會影響到與基板焊盤的連接質(zhì)量,而焊球的成分(如金或焊料的配比)則會影響到焊接的性能,如熔點、導(dǎo)電性等。同時,將芯片上的焊球與基板或封裝載體的焊盤對準(zhǔn)是一個關(guān)鍵步驟,需要高精度的對準(zhǔn)設(shè)備和技術(shù),確保每個焊球都能準(zhǔn)確地與對應(yīng)的焊盤連接,誤差通常要控制在微米級甚至更小的范圍內(nèi)。 - 焊接工藝的控制:倒裝芯片的焊接過程需要精確控制焊接的溫度、時間和壓力等參數(shù)。焊接溫度過高可能會導(dǎo)致芯片或基板的損壞,溫度過低則可能導(dǎo)致焊接不牢固。焊接時間和壓力也需要根據(jù)芯片和基板的材料、焊球的大小等因素進(jìn)行合理調(diào)整,以確保焊接的質(zhì)量和可靠性。 - 底部填充材料的使用:為了提高倒裝芯片的可靠性,通常會在芯片底部填充一種特殊的材料(如底部填充膠)。這種材料可以填充芯片與基板之間的空隙,增強芯片與基板之間的連接強度,同時還能起到保護芯片、防止水分和雜質(zhì)侵入的作用。在使用底部填充材料時,需要注意材料的選擇、填充的工藝和固化的條件等,以確保其性能的發(fā)揮。 5. 密封技術(shù)要點 - 封裝材料的選擇:選擇合適的封裝材料(如環(huán)氧樹脂)對于芯片的保護至關(guān)重要。封裝材料需要具備良好的絕緣性能、機械強度、耐溫性和耐濕性等特點。例如在一些高溫高濕的環(huán)境下工作的芯片,需要使用能夠耐受這種惡劣環(huán)境的封裝材料。同時,封裝材料的流動性、固化速度等特性也會影響到密封的效果,需要根據(jù)具體的封裝工藝進(jìn)行選擇。 - 密封的完整性:在密封過程中,要確保封裝材料能夠完全包圍芯片和連接線,避免出現(xiàn)空隙或者漏封的情況。這就需要精確控制密封的工藝參數(shù),如注射封裝材料的壓力、速度和量等,同時也要保證模具的密封性良好。如果密封不完整,可能會導(dǎo)致芯片受到外界環(huán)境的影響(如水分、灰塵等的侵入),從而影響芯片的性能和壽命。 - 后固化處理:密封完成后,可能需要進(jìn)行后固化處理。后固化處理可以進(jìn)一步提高封裝材料的機械強度和穩(wěn)定性,確保其對芯片的保護作用。在后固化過程中,需要控制固化的溫度、時間和環(huán)境濕度等參數(shù),以達(dá)到最佳的固化效果。 6. 引腳形成技術(shù)要點 - 引腳結(jié)構(gòu)的設(shè)計:根據(jù)不同的封裝類型(如BGA

芯片封裝清洗介紹

· 合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

· 水基清洗的工藝和設(shè)備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

· 污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學(xué)遷移,形成樹枝狀結(jié)構(gòu)體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點、灰塵、塵埃等,這些污染物會導(dǎo)致焊點質(zhì)量降低、焊接時焊點拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

· 這么多污染物,到底哪些才是最備受關(guān)注的呢?助焊劑或錫膏普遍應(yīng)用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質(zhì)在所有污染物中的占據(jù)主導(dǎo),從產(chǎn)品失效情況來而言,焊后殘余物是影響產(chǎn)品質(zhì)量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質(zhì)引發(fā)接觸電阻增大,嚴(yán)重者導(dǎo)致開路失效,因此焊后必須進(jìn)行嚴(yán)格的清洗,才能保障電路板的質(zhì)量。

· 合明科技運用自身原創(chuàng)的產(chǎn)品技術(shù),滿足芯片封裝工藝制程清洗的高難度技術(shù)要求,打破國外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國產(chǎn)自主提供強有力的支持。

![[x]](/template/default/picture/closeimgfz1.svg)