因為專業

所以領先

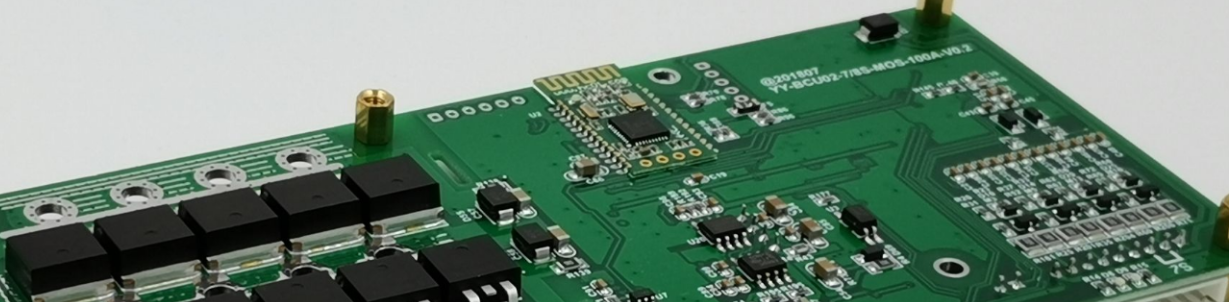

電源模塊BMS(Battery Management System,電池管理系統)電路板封裝是指將BMS電路板上的各種電子元件、芯片以及電路連接等,通過特定的材料和技術進行包裹、保護,并形成一個整體的物理結構的過程。其目的在于保護內部的電路元件免受外界環境(如濕度、灰塵、機械沖擊等)的影響,同時提供電氣連接、散熱等功能,并且要滿足一定的空間布局和裝配要求。

BMS作為電池儲能系統的核心子系統之一,負責監控電池儲能單元內各電池運行狀態,保障儲能單元安全可靠運行。它能夠實時監控、采集儲能電池的狀態參數,包括但不限于單體電池電壓、電池極柱溫度、電池回路電流等 。在電源模塊中,BMS電路板封裝的好壞直接影響到整個電源模塊的性能、可靠性和使用壽命。

結構特點

采用μSiP封裝的模塊將轉換器集成電路 (IC) 嵌入基板內部,并在頂部安裝一個電感器和一些無源器件。這種結構使得轉換器IC不會占用任何額外空間,對于布板空間有限的應用非常有用。例如在一些小型化的移動設備電源管理中,如果BMS電路板采用μSiP封裝,可以在有限的空間內集成更多的功能元件,而不會使電路板的體積過度增大 。

性能優勢

在空間利用方面,由于IC嵌入基板內部,能夠有效節省電路板表面的空間,使得整個BMS電路板布局更加緊湊。在電氣性能上,由于內部結構的緊湊性,信號傳輸路徑相對較短,有助于減少信號干擾和傳輸延遲。例如,在高速信號處理的BMS電路中,這種封裝方式可以提高信號的完整性,從而更準確地監測和控制電池狀態。

結構特點

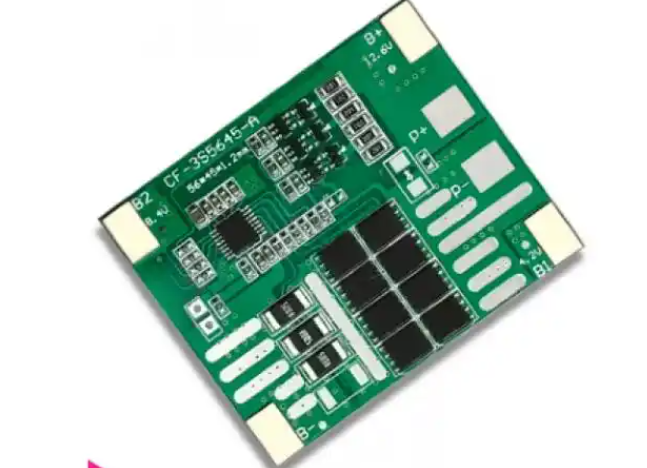

表面貼裝封裝是現代電子設備中最常見的一種封裝類型。這種封裝方式使得電源模塊可以直接焊接在電路板的表面。SMD封裝的元件體積小、重量輕,通常具有標準化的外形尺寸,如常見的0603、0805等規格,適用于自動化的表面貼裝技術(SMT)生產工藝。

性能優勢

在空間節省方面,SMD封裝大幅度減小了電源模塊占用的PCB空間,適合于空間受限的應用場合,比如便攜式電子設備中的BMS電路板。在生產效率上,SMT可以實現快速的自動化焊接,提高生產效率和產品一致性。而且,SMD模塊與PCB的直接接觸可以改善散熱性能,有助于維持電源模塊的穩定性。例如,在智能手機的電池管理系統中,采用SMD封裝的BMS電路板能夠高效地管理電池的充放電,同時在狹小的手機空間內保持良好的散熱和穩定的性能 。

結構特點

插件封裝是通過電路板的孔進行安裝的傳統方式。插件封裝的元件通常具有較長的引腳,這些引腳穿過電路板上的孔,然后在電路板的另一面進行焊接或連接。對于電源模塊中的BMS電路板來說,插件封裝元件的尺寸相對較大,結構比較堅固。

性能優勢

由于其接觸面積較大,插件封裝提供了更好的電氣連接和機械強度。這種封裝方式通常適合于功率較大的電源模塊中的BMS電路部分。例如,在一些工業級的大型電池儲能系統中,需要處理較大的電流和電壓,插件封裝的BMS電路板元件能夠更好地承受大電流的沖擊,并且在長期運行中保持穩定的電氣連接。不過,相比SMD封裝,插件封裝占用的電路板空間更大,并且不利于自動化生產,生產效率相對較低。

結構特點

QFN模塊系列有兩種常用的封裝配置:印刷電路板 (PCB) 基板上的開放式框架模塊和引線框上的超模壓模塊。超模壓QFN封裝是采用傳統銅引線框技術的熱增強型塑料封裝。這種封裝形式的特點是沒有傳統的引腳,而是在封裝底部有許多小的焊盤,這些焊盤直接與電路板進行焊接連接。

性能優勢

在電氣性能方面,QFN封裝可以提供較好的信號傳輸性能,因為其短的信號路徑和低的電感特性。在熱性能方面,由于其底部的大面積焊盤與電路板接觸,散熱效果較好。在一些對散熱要求較高的BMS電路板應用中,如高性能的電動汽車電池管理系統,QFN封裝可以有效地將芯片產生的熱量散發出去,防止芯片過熱而影響性能或造成損壞。同時,QFN封裝的外形相對較小,可以在一定程度上節省電路板空間。

結構特點

MagPack封裝技術是TI最新的電源模塊封裝類型。這些模塊利用特有的集成磁性封裝技術,無需依賴第三方電感器。模塊內部集成了磁性元件,使得整個封裝結構更加緊湊。

性能優勢

除了具有比前幾代產品更高的功率密度外,這些模塊(如TPSM82816)還具有更好的導熱性和更低的電磁干擾。在一些對功率密度、散熱和電磁兼容性要求較高的電源模塊BMS電路板中,如數據中心的電源管理系統,MagPack封裝技術可以提供更好的性能表現。這種封裝技術有助于提高整個電源系統的效率,減少電磁干擾對其他電子設備的影響,并且在有限的空間內實現更高的功率輸出和更精確的電池管理功能 。

基板材料

基板是BMS電路板封裝的基礎,常用的基板材料有FR - 4(玻璃纖維增強環氧樹脂覆銅板)等。FR - 4具有良好的機械性能、電氣絕緣性能和低成本的特點,適用于大多數BMS電路板封裝。在一些高性能要求的應用中,可能會使用陶瓷基板,陶瓷基板具有更高的熱導率和更好的電氣性能,例如在高功率密度的電源模塊BMS電路板中,陶瓷基板可以更有效地散熱,提高電路板的可靠性。

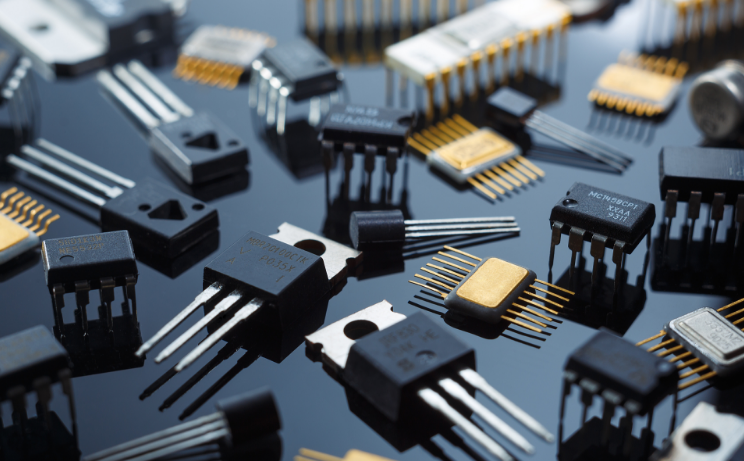

芯片和元件材料

對于BMS電路板中的芯片,如電池監測芯片、控制芯片等,通常采用硅等半導體材料制作。這些芯片在制造過程中需要經過光刻、蝕刻、摻雜等復雜工藝來形成電路結構。而其他的無源元件,如電阻、電容等,其材料根據不同的功能和性能要求而有所不同。例如,陶瓷電容具有高電容密度和良好的高頻性能,適用于BMS電路板中的濾波電路;金屬膜電阻具有高精度和低溫度系數,可用于精確的電壓檢測電路。

印刷電路板(PCB)制作

首先是電路板的設計,根據BMS的功能要求,確定電路板的布局、布線以及各元件的位置。然后進行PCB的制作,包括內層線路制作、外層線路制作等步驟。在內層線路制作中,通過光刻和蝕刻工藝將設計好的電路圖案轉移到內層銅箔上;在外層線路制作時,先進行鉆孔,使內層線路與外層線路連接,然后再進行外層銅箔的光刻和蝕刻。在整個過程中,要嚴格控制電路的精度和電氣性能,例如線寬、線距等參數要符合設計要求,以確保信號傳輸的準確性和避免電路短路或斷路等問題。

元件安裝

對于表面貼裝元件(SMD),采用表面貼裝技術(SMT)進行安裝。SMT生產線通常包括印刷錫膏、元件貼裝、回流焊等步驟。印刷錫膏是將適量的錫膏通過鋼網印刷到PCB板上相應的元件焊盤位置;元件貼裝是使用貼片機將SMD元件精確地貼裝到印有錫膏的焊盤上;回流焊則是通過加熱使錫膏熔化,從而將元件焊接到PCB板上。對于插件封裝元件,先將元件的引腳插入PCB板上的孔中,然后在PCB板的另一面進行波峰焊或手工焊接,確保引腳與電路板之間形成良好的電氣連接。

灌封

灌封是一種常用的BMS電路板封裝工藝,即將一種具有良好絕緣性、導熱性和密封性的灌封材料填充到電路板周圍。常用的灌封材料有環氧樹脂等。灌封可以保護電路板免受外界濕氣、灰塵、化學物質等的侵蝕,同時還可以提高電路板的機械強度和散熱性能。在灌封過程中,要注意灌封材料的填充量和填充均勻性,避免出現氣泡或空洞等缺陷,影響灌封效果。

模塑封裝

模塑封裝是將BMS電路板放入模具中,然后注入塑料等封裝材料,通過加熱和加壓使其成型。這種封裝方式可以精確地控制封裝的外形尺寸和形狀,并且可以在封裝材料中添加一些特殊的功能材料,如散熱填料等,以提高封裝的散熱性能。例如,在一些對散熱要求較高的BMS電路板封裝中,可以在模塑封裝材料中添加金屬氧化物等散熱填料,增強封裝的散熱能力。

輸出電壓精度檢測

在標稱輸入電壓、滿載輸出條件下,測量輸出設定電壓與實際輸出電壓。例如,對于一個輸出設定電壓為Voutnom的電源模塊,在額定負載下實測輸出電壓為Vout,通過比較兩者的差值來判斷輸出電壓精度是否符合要求。如模塊WRB1212S - 1WR2,輸出設定電壓為Voutnom = 12V,額定負載為144Ω,實測輸出電壓Vout = 12.039V,通過計算兩者的偏差來評估輸出電壓精度 。

線性電壓調節率檢測

對于寬電壓輸入穩壓輸出系列,在標稱電壓輸入、額定負載下,測得輸出電壓記為Voutnom,然后分別在輸入電壓上限、額定負載下,以及輸入電壓下限、額定負載下測得輸出電壓,記為Vouth和Voutl。計算線性調節率 = (Vmdev - Voutnom)×100%/Voutnom,其中Vmdev取Vouth、Voutl中偏離Voutn最大值。通過該指標可以評估電源模塊在輸入電壓變化時輸出電壓的穩定性。

負載調節率檢測

在標稱電壓輸入下,分別測量10%負載、100%負載下的輸出電壓,記為Vb1和Vb2,標稱電壓輸入、50%負載下輸出電壓標稱值記為Vb0,Vb取Vb1、Vb2中偏離Vb0最大值。該指標反映了電源模塊在不同負載情況下輸出電壓的變化情況,對于BMS電路板封裝來說,良好的負載調節率可以確保在電池不同充放電狀態下(對應不同負載),對電池的管理和監測功能的準確性。

交叉調整率檢測

對于雙路或是多路輸出的模塊,主路帶載不同比例(如50%、100%、10%)時,測量其他路的輸出電壓(如分別記為V2(50%)、V2(100%)、V2(10%))。由于輔路電壓是通過變壓器耦合得到的,主路、輔路負載電流變化都會導致輔路輸出電壓的變化相差比較大。通過檢測交叉調整率,可以確保在多輸出的BMS電路板中,各路輸出之間的相互影響在可接受范圍內,避免因為一路輸出的變化而對其他路輸出造成過大影響,影響電池管理的準確性。

紋波和噪聲檢測

紋波和噪聲是疊加在直流輸出上的周期性和隨機性交流成分,它也影響著輸出精度。一般對紋波和噪聲采用峰 - 峰值計量(mVP - P)。檢測時,先將示波器帶寬設置為20MHz,可以有效防止高頻噪聲;然后采用平行線測試法、雙絞線或靠測法。例如,在采用平行線測試法時,要注意C1(高頻陶瓷電容,一般容值為1uF)、C2(寬電壓輸入系列C2容值為10uF電解電容,耐壓值高于模塊輸出電壓2倍以上即可)的參數設置,以及兩平行線銅箔帶之間的距離(為2.5mm)、兩平行銅箔帶的電壓降之和(應小于輸出電壓值的2%)等條件,通過測量紋波和噪聲的值來判斷是否符合要求 。

動態負載檢測

當負載出現突變時,所有的電源都有一個相應的響應時間。在突變響應期間內,電源的輸出電壓會出現瞬間的過沖,然后回到正常輸出狀態。通過電子負載來模擬負載電流的突變(通常負載設置為輸出額定電流的25% - 50% - 25%和50% - 75% - 50%,電流跳變的上升和下降斜率選:0.08 - 0.1A/us),用示波器測量其輸出電壓的最大偏差和響應時間,以此來評估電源模塊在動態負載情況下的性能。對于BMS電路板封裝,良好的動態負載性能可以確保在電池充放電過程中,特別是在電流突變(如電池突然接入或斷開負載)時,BMS系統能夠及時準確地進行管理和控制。

啟動時間檢測

啟動時間為輸入開啟后輸出相對于輸入達到目標電壓值時響應延遲的時間,一般在額定滿負載下測得。外接濾波器(包括輸入輸出電容)均會大大延遲啟動的時間,實際設計要與紋波噪聲要求權衡考慮。通過測量啟動時間,可以評估電源模塊在啟動過程中的性能,對于BMS電路板封裝來說,合適的啟動時間有助于在電池系統啟動時,BMS能夠及時開始對電池進行監測和管理。

隔離及絕緣特性檢測

耐壓測試方法是按照耐壓的測試標準,將耐壓值從0開始慢慢往上調,耐壓值調至設定的最高耐壓并在最高耐壓值維持一分鐘時間。絕緣強度是在輸入輸出間加隔離電壓(直流或交流的峰值)測試1分鐘。絕緣電阻是在輸入輸出間加500VDC,測的輸入輸出間絕緣電阻大于1GOhm。在產品技術手冊中的隔離電壓僅在一分鐘的快速測試內有效,如果需要更長的耐壓時間或在長期的高耐壓的狀態下工作,額定工作電壓就必須參考相關標準。通過這些測試可以確保BMS電路板封裝在電氣隔離和絕緣方面的性能,防止電池電路與其他電路之間發生短路或漏電等問題,保障電池系統的安全性和可靠性 。

外觀檢查

通過直接觀察法檢查BMS電路板封裝的外觀。查看封裝是否有破損、裂縫、變形等情況。檢查元件引腳是否連接正確,有無接錯、漏接和互碰等情況。同時,觀察印刷板是否有短線、斷線,電阻電容有無燒焦和炸裂等現象。外觀檢查可以初步判斷電路板在封裝過程中是否存在明顯的物理缺陷,這些缺陷可能會影響電路板的性能和可靠性。

尺寸精度檢測

使用量具(如卡尺等)測量BMS電路板封裝的外形尺寸,包括長度、寬度、厚度等。確保封裝后的尺寸符合設計要求,因為準確的尺寸對于電路板的安裝、與其他部件的配合以及在設備中的布局都非常重要。如果尺寸偏差過大,可能會導致電路板無法正確安裝或與其他部件發生干涉,影響整個電池管理系統的正常運行。

機械強度測試

通過施加一定的機械力(如拉力、壓力、彎曲力等)來測試BMS電路板封裝的機械強度。例如,在拉力測試中,可以檢測元件引腳與電路板之間的連接強度,確保在正常使用過程中不會因為受到外力(如振動、碰撞等)而導致引腳松動或脫落。在壓力和彎曲力測試中,可以評估封裝材料對電路板的保護能力,防止電路板在受到一定的機械應力時發生損壞。

溫度適應性檢測

將BMS電路板封裝放置在不同的溫度環境下(如高溫環境、低溫環境以及溫度循環環境),測試其性能。在高溫環境下,檢查電路板上的元件是否會因為過熱而出現性能下降、失效等情況,例如芯片的工作溫度過高可能會導致運算錯誤或功能異常。在低溫環境下,觀察電路的啟動性能、信號傳輸性能等是否受到影響。溫度循環測試可以模擬實際使用中可能遇到的溫度變化情況,檢測電路板封裝在反復的溫度變化下是否會出現裂縫、脫焊等問題,確保BMS電路板在不同的溫度條件下都能正常工作,從而保證電池管理系統在各種環境溫度下對電池的有效管理。

濕度適應性檢測

將BMS電路板封裝置于高濕度環境中,檢測其防潮性能。高濕度環境可能會導致電路板上的元件受潮,從而引發電化學腐蝕、電遷移等問題,影響電路板的電氣性能。通過濕度適應性檢測,可以評估封裝材料的防潮能力,如封裝是否能夠有效阻止外界濕氣進入電路板內部,保護元件和電路不受潮,確保BMS電路板在潮濕環境下也能可靠運行。

電磁兼容性(EMC)檢測

進行電磁干擾(EMI)發射測試和電磁抗擾度(EMS)測試。EMI發射測試是檢測BMS電路板封裝在工作時是否會向外發射過多的電磁干擾,影響周圍其他電子設備的正常工作。EMS測試則是檢測電路板封裝在受到外界電磁干擾時的抗干擾能力,例如在受到手機信號、無線電信號等干擾時,BMS電路板是否能夠正常工作,保證對電池的準確管理和監測。良好的電磁兼容性是確保BMS

PCBA電路板/線路板清洗劑W3000介紹

電路板/線路板清洗劑W3000 是針對 PCBA 焊后清洗開發的一款堿性水基清洗劑,是一款環保洗板水。能夠快速有效的去除焊后錫膏、助焊劑及油污、灰塵等殘留物質。適用于超聲波和噴淋清洗工藝。該產品采用我公司專利技術研發,清洗力強,氣味清淡,不含鹵素,無閃點。溫和的配方使其對敏感金屬合金具有良好的材料兼容性,是一款理想的環保型水基清洗劑。

電路板/線路板清洗劑W3000的產品特點:

1、清洗負載能力高,可過濾性好,具有超長的使用壽命,維護成本低。

2、能夠有效清除元器件底部細小間隙中的殘留物,清洗之后焊點保持光亮。

3、配方溫和,特別適用于較長接觸時間的清洗應用。對 PCBA 上各種零器件無影響,材料兼容性好。

4、不含鹵素,無閃點,使用安全,不需要額外的防爆措施。

5、無泡沫,適合用在噴淋清洗工藝中。

6、不含固態物質,被清洗件和清洗設備上無殘留,無發白現象。

電路板/線路板清洗劑W3000的適用工藝:

W3000環保洗板水適用在超聲波清洗工藝和噴淋清洗工藝中。

電路板/線路板清洗劑W3000產品應用:

W3000環保洗板水主要用于去除PCBA 焊接工藝后的錫膏、助焊劑殘留。對油污也有一定的溶解性。

超聲波清洗工藝:

W3000用在超聲波清洗工藝中,可批量清洗結構復雜的電子組裝件,對于底座低間隙的助焊劑殘留物也能達到很好的清洗效果。在超聲波清洗工藝中,將待清洗件浸沒在清洗槽中,利用超聲波在清洗劑中的空化作用、加速度作用及直進流作用,和清洗劑對污垢的超強溶解性相結合,使污垢層被溶解、分散、乳化,或剝離而達到清洗目的。

![[x]](/template/default/picture/closeimgfz1.svg)