因為專業

所以領先

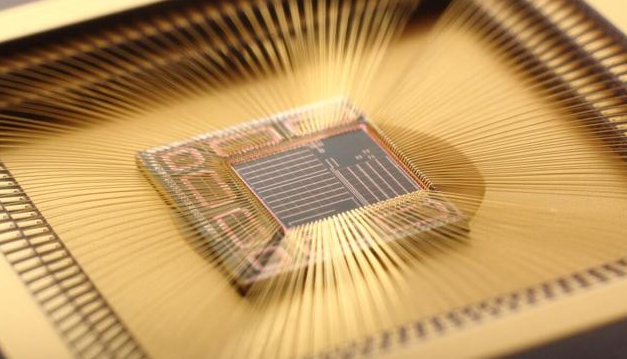

集成電路封裝基板工藝介紹

集成電路封裝基板工藝是集成電路封裝領域的關鍵環節,它在電子設備的性能、可靠性和小型化方面發揮著重要作用。封裝基板不僅為芯片提供了機械支撐和保護,還實現了芯片與外部電路的電氣連接和信號傳輸。

在過去幾十年中,隨著集成電路技術的不斷發展,封裝基板工藝也經歷了顯著的進步。從早期的簡單結構到如今的高密度、高性能和多層化設計,封裝基板工藝不斷適應著芯片集成度提高和電子產品小型化的需求。

封裝基板的作用:

· 提供機械支撐,保護芯片免受外界物理損傷。

· 實現芯片與外部電路的電氣連接,確保信號的準確傳輸。

· 幫助散熱,防止芯片因過熱而性能下降或損壞。

封裝基板的材料: 常見的封裝基板材料包括陶瓷、樹脂、金屬等。陶瓷材料具有良好的熱性能和電性能,但成本較高;樹脂材料成本相對較低,且易于加工;金屬材料則具有優異的導電性和導熱性。

集成電路封裝基板工藝流程

集成電路封裝基板的工藝流程通常包括以下主要步驟:

基板處理:首先對基板進行清洗、化學處理等操作,去除雜質和氧化物,保證基板表面干凈光滑。

粘貼介質:在基板上涂上粘合介質,用于固定芯片。

芯片焊接:通過微弱電流將芯片焊接到基板上。

封裝材料涂覆:在基板上涂覆封裝材料,保護芯片并增強機械強度。

熱固化:將基板放入熱固化設備中,加熱固化封裝材料,形成封裝層。

金屬化:將基板表面的電極和金屬線連接起來,形成電路。

測試:對封裝完成的芯片進行性能和可靠性測試,確保符合標準要求。

集成電路封裝基板工藝的關鍵步驟

以下是集成電路封裝基板工藝中的一些關鍵步驟:

基板的選擇和預處理:基板的質量和性能直接影響封裝基板的最終效果。選擇合適的基板材料,并進行精細的清洗和化學處理,以去除表面的污染物和氧化物,確保基板表面的平整度和粗糙度符合要求。

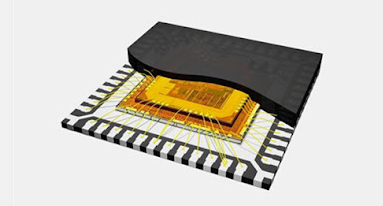

芯片貼裝:這一步需要精確控制芯片的位置和貼裝壓力,確保芯片與基板之間的良好接觸和電氣連接。通常采用熱壓、共晶等方法進行芯片貼裝。

引線鍵合:通過金線、鋁線或銅線將芯片上的引腳與基板上的電路連接起來。鍵合的質量和可靠性對信號傳輸至關重要,需要控制鍵合的拉力、弧度和長度等參數。

封裝材料的選擇和應用:選擇具有良好的絕緣性、耐熱性和機械強度的封裝材料,并確保其均勻地覆蓋在芯片和基板上,以提供有效的保護。

測試和檢驗:在整個工藝流程中,進行多次測試和檢驗,包括芯片的電學性能測試、封裝的密封性測試等,及時發現和排除不合格產品。

先進的集成電路封裝基板工藝

當前,先進的集成電路封裝基板工藝呈現出以下特點和趨勢:

微型化:隨著電子產品尺寸的不斷縮小,封裝基板工藝需要適應更小的空間和更復雜的結構,實現封裝的微型化。

新材料的應用:如高分子材料、陶瓷材料和金屬材料等的應用,提高封裝的可靠性和性能。

高精度和高密度布線:采用更先進的制造技術,實現更小的線寬和線距,增加布線密度。

多層化設計:通過多層結構提高封裝基板的集成度和功能。

以IC載板為例,其作為集成電路先進封裝的關鍵基材,具有高密度、高精度、小型化和薄型化等特點。IC載板的制作工藝包括SAP(半加成法)和MSAP(改良半加成法),能夠生產線寬/線距小于25μm的產品。

集成電路封裝基板工藝的發展趨勢

未來,集成電路封裝基板工藝將朝著以下幾個方向發展:

更高的集成度:滿足芯片功能不斷增強和尺寸不斷縮小的需求。

更好的性能:包括更高的信號傳輸速度、更低的功耗和更好的散熱性能。

綠色環保:在材料選擇和生產過程中,更加注重環保要求,減少對環境的影響。

智能化制造:借助自動化和智能化技術,提高生產效率和產品質量。

隨著技術的不斷進步和市場需求的變化,集成電路封裝基板工藝將持續創新和發展,為電子行業的發展提供有力支持。

半導體封裝清洗劑W3210介紹

半導體封裝清洗劑W3210是合明自主開發的PH中性配方的電子產品焊后殘留水基清洗劑。適用于清洗PCBA等不同類型的電子組裝件上的焊劑、錫膏殘留,包括 SIP、WLP等封裝形式的半導體器件焊劑殘留。由于其 PH 中性,對敏感金屬和聚合物材料有絕佳的材料兼容性。

半導體封裝清洗劑W3210的產品特點:

1、PH 值呈中性,對鋁、銅、鎳、塑料、標簽等敏感材料上顯示出絕佳的材料兼容性。

2、用去離子水按一定比例稀釋后不易起泡,可適用于噴淋、超聲工藝。

3、不含鹵素,材料環保;氣味清淡,使用液無閃點,使用安全,不需要額外的防爆措施。

4、由于 PH 中性,減輕污水處理難度。

半導體封裝清洗劑W3210的適用工藝:

W3210水基清洗劑適用于在線式或批量式噴淋清洗工藝,也可應用于超聲清洗工藝。

半導體封裝清洗劑W3210產品應用:

W3210可以應用于不同類型的焊劑殘留的水基清洗劑。產品為濃縮液,清洗時可根據殘留物的清洗難易程度,用去離子水稀釋后再進行使用,安全環保使用方便,是電子精密清洗高端應用的理想之選。

![[x]](/template/default/picture/closeimgfz1.svg)