因為專業

所以領先

在全球汽車電動化的浪潮下,汽車半導體領域的功率電子器件作為汽車電動化的核心部件,成為了車企和電機控制器Tire 1企業關注的熱點。車用功率模塊已從硅基IGBT為主的時代,開始逐步進入以碳化硅MOSFET為核心的發展階段。

碳化硅功率器件封裝關鍵技術

1. 降低雜散電感

碳化硅(SiC)器件的開關速度極快,開關過程中的dv/dt和di/dt均極高。傳統封裝雜散電感參數較大,在極高的di/dt下會產生更大的電壓過沖以及振蕩,引起器件電壓應力、損耗的增加以及電磁干擾問題。因此,降低雜散電感是碳化硅功率器件封裝的關鍵技術之一。

2. 高溫工作時的封裝可靠性

碳化硅器件的工作溫度可達到300℃以上,而現有適用于硅器件的傳統封裝材料及結構一般工作在150℃以下。在更高溫度時,傳統封裝材料的可靠性急劇下降,甚至無法正常運行。因此,提高封裝材料和結構在高溫下的可靠性是另一個關鍵技術。

3. 模塊的多功能集成封裝與高功率密度需求

多功能集成封裝技術以及先進的散熱技術在提升功率密度等方面起著關鍵作用。傳統的模塊封裝使用的敷銅陶瓷板(direct bonded copper-DBC)限定了芯片只能在二維平面上布局,電流回路面積大,雜散電感參數大。為了提高功率密度,消除金屬鍵合線連接是一種趨勢。通過采用各種新型結構,降低模塊回路寄生電感值,減小體積是推進電力電子走向高頻、高效、高功率密度的保證。

碳化硅功率器件封裝技術的發展

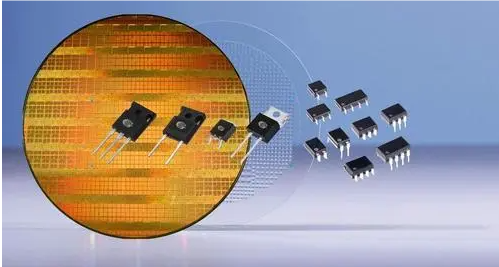

1. 單管翻轉貼片封裝

阿肯色大學團隊借鑒BGA的封裝技術,提出了一種單管的翻轉貼片封裝技術。相比于TO-247封裝,體積減小了14倍,導通電阻減小了24%。

2. DBC+PCB混合封裝

傳統模塊封裝使用的敷銅陶瓷板(DBC)限定了芯片只能在二維平面上布局,電流回路面積大,雜散電感參數大。CPES、華中科技大學等團隊將DBC工藝和PCB板相結合,利用金屬鍵合線將芯片上表面的連接到PCB板,控制換流回路在PCB層間,大大減小了電流回路面積,進而減小了雜散電感參數,可將雜散電感可控制在5nH以下,體積相比于傳統模塊下降40%。

3. 芯片正面平面互連封裝

除采用柔性PCB板取代金屬鍵合線外,還可使用平面互連的連接方式來實現芯片正面的連接。平面直連的封裝工藝通過消除金屬鍵合線,將電流回路從DBC板平面布局拓展到芯片上下平面的層間布局,顯著減小了回路面積,可實現低雜散電感參數,還擁有更出色的溫度循環特性以及可靠性。

4. 雙面散熱封裝技術

雙面封裝工藝由于可以雙面散熱、體積小,較多用于電動汽車內部IGBT的封裝應用。該模塊上下表面均采用DBC板進行焊接,所以可實現上下表面同時散熱。

碳化硅功率器件的應用前景

隨著新能源汽車滲透率不斷提升,疊加800V高壓平臺的逐步實現,SiC器件市場將高速增長。根據Yole數據,2021-2027年,全球SiC功率器件市場規模將由10.9億美元增長到62.97億美元,CAGR為34%;其中新能源車用SiC市場規模將由6.85億美元增長到49.86億美元,CAGR為39.2%。新能源車(逆變器+OBC+DC/DC轉換器)是SiC最大的下游應用,占比由62.8%增長到79.2%,市場份額持續提升。

碳化硅模塊芯片封裝清洗劑選擇:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

總結

碳化硅功率器件因其優越的電氣性能和高溫工作能力,正在成為電力電子領域的重要技術。通過降低雜散電感、提高高溫工作時的封裝可靠性以及實現多功能集成封裝與高功率密度需求,碳化硅功率器件的封裝技術將進一步推動其在新能源汽車和其他高壓、高溫應用領域的廣泛應用。

![[x]](/template/default/picture/closeimgfz1.svg)